本記事では、

- 「CAD」

- 「コンカレントエンジニアリング」

- 「JIT(ジャストインタイム)生産方式」

- 「セル生産方式」

といった4つの用語について詳しく解説します。

エンジニアリングシステムとは生産プロセス自動化システム

エンジニアリングシステムの定義

エンジニアリングシステムとは、生産プロセスを自動化するシステムの総称です。

このシステムは手作業を機械化し、主に生産部門で使われます。

エンジニアリングシステムを導入することで、

- 利益の最大化

- 在庫の減少

- リードタイムの短縮

- 不良品の減少

といった多くのメリットがあります。特に、以下の技術について詳しく解説します。

CADとはコンピュータ支援設計

CAD(キャド:Computer Aided Design:コンピュータ支援設計)とは、製品の設計をコンピュータで行うシステムです。

CADを利用すれば、従来は手作業で描いていた製品の設計図をコンピュータ上で作成できます。

CADで作成した設計図はデジタルツールのため、複製や保存、他社との共有を簡単に行うことができます。

CAMとは工作機械を操作するプログラム作成システム

CAM(キャム:Computer Aided Manufacturing:コンピュータ支援製造)とは、CADで作成された設計図面のデータを元にして、工作機械を操作するためのプログラムを作成するシステムです。

工作機械とは、材料に穴を開けたり、材料を削ったりする機械のことです。

CAMを使用することで、職人(社員)の熟練度に左右されることなく、製造作業の効率を高めることができます。

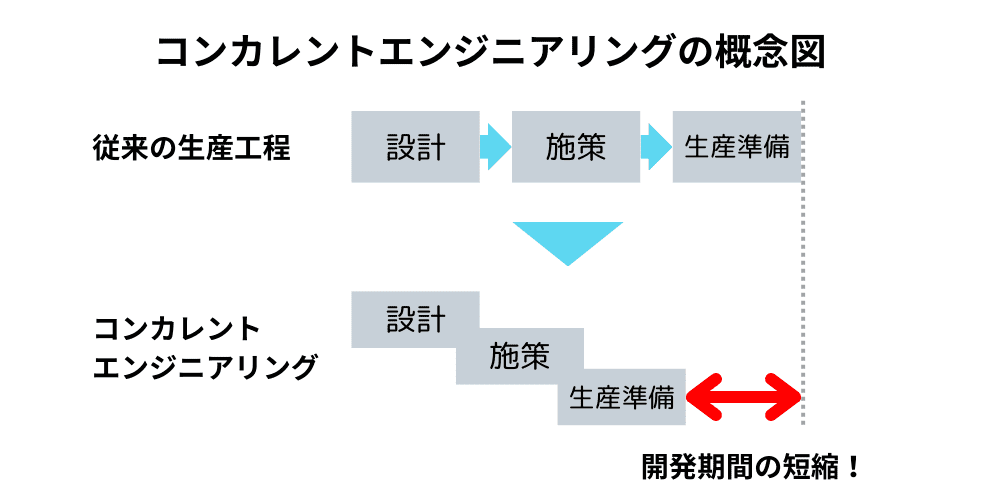

コンカレントエンジニアリングとは製品の開発プロセスを同時並行で行う手法

コンカレントエンジニアリングの定義

コンカレントエンジニアリング(Concurrent Engineering)とは、製品の開発プロセスを同時並行で行う手法です。

Concurrentは「同時」という意味で、設計から生産に至るまでの作業を同時並行で行うことで、開発期間を短縮することができます。

生産方式とは製品やサービスを生産するために使用される方法や手順のこと

受注生産方式と見込生産方式

受注・見込といった工程の違いで生産方式は異なります。

- 受注生産方式とは、顧客からの注文を受けてから生産を開始する生産方式で

- 見込生産方式とは、生産開始時の計画に基づいて見込み数量を生産する生産方式です。

それぞれのメリットは以下の通りです。

| 生産方式 | 在庫リスク | 受注から出荷までの時間 |

|---|---|---|

| 受注生産方式 | なし | 長い |

| 見込生産方式 | あり | 短い |

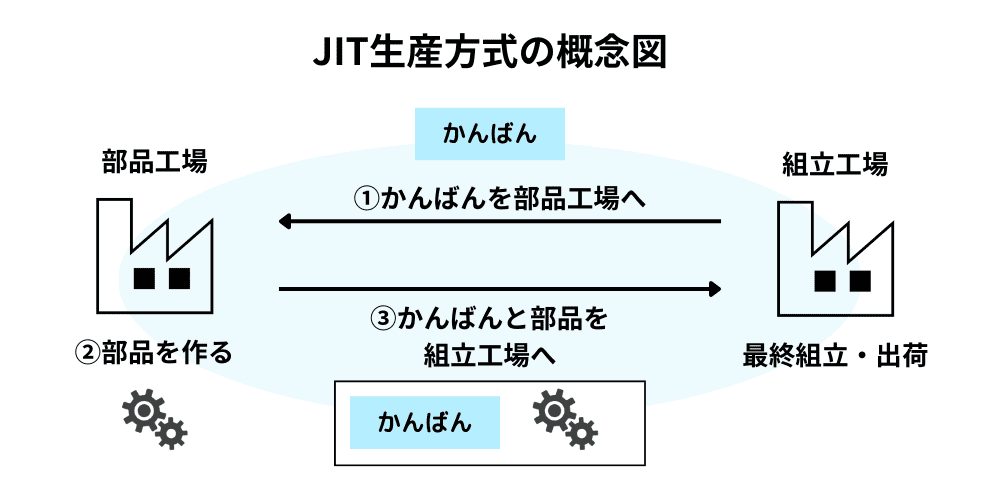

JIT生産方式とは必要なものを必要なときに必要な量だけ生産する方式

JIT生産方式(ジャストインタイム生産方式)とは、必要なモノを必要なときに必要な量だけを生産する生産方式です。

JIT生産方式はトヨタの生産方式の1つであり、別名「かんばん方式」とも呼ばれます。

「かんばん」には、部品が入っている部品箱にかんばんを貼付し、部品の数などを書いて在庫数を把握する方法で用いられます。JIT生産方式では以下のようにして必要な部品を調達します。

| 項目 | 説明 |

|---|---|

| 作業1 | 組立工場では、部品箱の中にある部品を1つでも使い始めたら、次回の組立に必要となる部品を部品工場に発注する。 |

| 作業2 | 部品工場は、届いたかんばんに書かれている数だけの部品を作る。 |

| 作業3 | 部品ができたら、部品工場はかんばんと部品を送る。 |

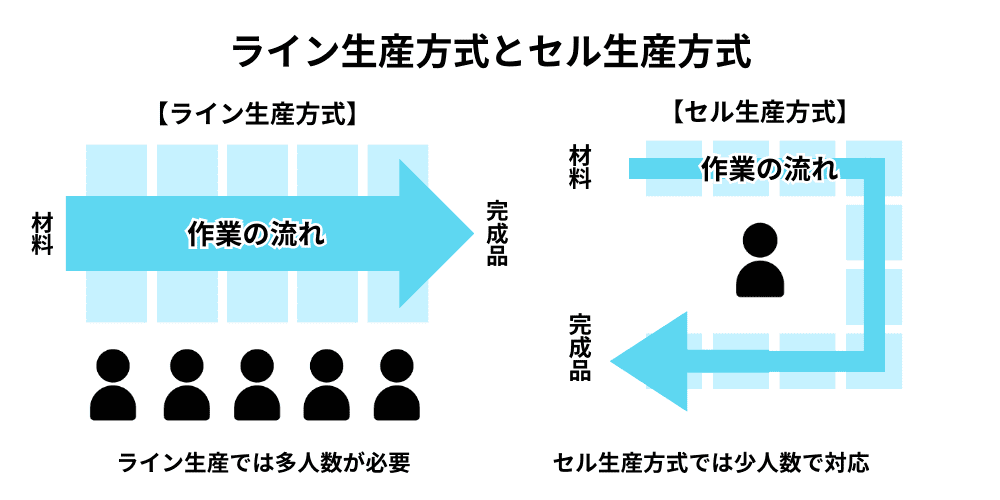

ライン生産方式とセル生産方式

ライン生産方式とは、

- 作業員を生産ラインに配置し

- ベルトコンベア等で流れてくる製品を組立てる

といった生産方式で「流れ作業」ともいいます。

一方、セル生産方式とは、1人または数人の作業員が生産の全工程を担当する生産方式です。

セル(Cell)は「小さな部屋」という意味で、作業員の周りを作業台や部品が囲んでいることからセル生産方式と命名されています。

| 生産方式 | 作業員の人数 | 作業員のスキル | 製品種と生産量 |

|---|---|---|---|

| ライン生産方式 | 多い | 単能工や専能工 | 少品種・多量生産 |

| セル生産方式 | 少ない | 多能工 | 多品種・少量生産 |

リーン生産方式とはTPSを基に開発された生産管理手法

リーン生産方式の定義と特徴

リーン生産方式は、トヨタ生産方式(TPS)を基に開発された生産管理手法で、以下の特徴を持っています。

- JIT(ジャスト・イン・タイム)

- かんばん方式

- セル生産方式

- 5S活動

- 改善活動

「ぜい肉がなく引き締まって痩せているさま」を意味する英語「Lean(リーン)」に由来し、LPS(Lean Production System)とも呼ばれます。

リーン生産方式のメリット4つ

リーン生産方式のメリットは以下のとおりです。

| 項目 | 説明 |

|---|---|

| コスト削減 | 無駄の削減により生産コストを大幅に抑えることができる。在庫減少によるメリットも計り知れない。 |

| 品質向上 | 欠陥のない製品を生産することで顧客満足度向上。 |

| 効率改善 | 作業プロセスの最適化により生産効率が飛躍的に向上。 |

| 柔軟性 | 市場の変化や顧客の要望に迅速に対応できる生産体制が整う。 |

CIMとは設計図や加工データを一元管理するシステム

CIM(シーアイエム:Computer Integrated Manufacturing)とは、コンピュータ技術を用いて製造プロセス全体を統合し、自動化および最適化するシステムです。CIMを導入することで、工場の生産ラインをコンピュータやネットワークを用いて総合的に管理できます。CIMのメリットは以下のとおりです。

| 項目 | 説明 |

|---|---|

| 効率化 | 生産プロセスの自動化と最適化により効率が大幅に向上。 |

| 品質向上 | データに基づく品質管理で製品の安定性と信頼性が向上。 |

| 柔軟性 | 市場の変化や顧客のニーズに迅速に対応可能。 |

FMSとは多品種製品の製造に柔軟に対応するシステム

FMS(エフエムエス:Flexible Manufacturing System:フレキシブル生産システム)とは、製造プロセスにおける柔軟性を高めるためのシステムです。

自動化した工作機械やロボット・自動搬送装置などで構成されます。

セル生産方式も「多品種に対応している」という点で同じですが、セル生産方式では主に「人」が生産するのに対し、FMSでは主にロボットなど「機械」が多品種製品を生産します。

| 項目 | 説明 |

|---|---|

| 柔軟な生産 | 多品種少量生産に対応可能。生産ラインの迅速な変更が可能で異なる製品を効率的に製造。 |

| 自動化と統合 | コンピュータ制御による自動化された生産ライン。機械やロボットが協働し作業の自動化と効率化を実現。 |

| 迅速な対応 | 製品の設計変更や市場のニーズに即応できる柔軟性。短納期での生産が可能。 |

| 効率的なリソース利用 | 生産設備や労働力の効率的な配分。無駄を減らし生産コストを抑える。 |

まとめ

エンジニアリングシステムは、生産プロセスの自動化を実現するためのさまざまな技術を統合したシステムです。

CADやCAMの利用により設計から製造までのプロセスを効率化し、コンカレントエンジニアリングによって開発期間を短縮します。

さらに、JIT生産方式やリーン生産方式を導入することで、無駄を削減し、効率的な生産を実現できます。

CIMやFMSといったシステムは、柔軟かつ統合的な生産管理を可能にし、製品の品質向上とコスト削減を実現します。

エンジニアリングシステムの導入は、現代の製造業において重要な要素であり、企業の競争力を高めるための鍵となります。

各技術の特徴とメリットを理解し、適切に活用することで、生産効率の向上と顧客満足度の向上を図ることができます。

- CAD:コンピュータを使って設計図を描くシステム

- CAM:設計図面のデータを元にして工作機械を操作するためのプログラム作成システム

- コンカレントエンジニアリングの目的は「開発期間の短縮」である

- 受注生産方式とは、顧客からの注文を受けてから生産を開始する生産方式

- 見込生産方式とは、生産開始時の計画に基づいて見込み数量を生産する生産方式

- JIT生産方式とは、必要なものを必要なときに必要な量だけ生産する方式

- セル生産方式とは、1人または数人の作業員が生産の全工程を担当する方式